Máquina Perfiladora de Láminas para Techos: Tecnología, Aplicaciones y el Auge de los Fabricantes Chinos

En las industrias globales de la construcción y la manufactura, la máquina perfiladora de láminas para techos es fundamental para la producción eficiente y de alta calidad de techos metálicos. Este equipo especializado transforma bobinas planas de metal en láminas para techos con perfiles precisos, satisfaciendo diversas necesidades arquitectónicas, desde naves industriales hasta villas residenciales. En las últimas dos décadas, China se ha consolidado como una potencia dominante en el mercado global de estas máquinas, combinando tecnología avanzada, rentabilidad y soluciones personalizables. Este artículo explora la tecnología principal de las máquinas perfiladoras de láminas para techos, sus aplicaciones clave y los factores que han posicionado a los fabricantes chinos a la vanguardia de esta industria.

- Comprensión de las Máquinas Perfiladoras de Láminas para Techos: Conceptos Básicos y Clasificaciones

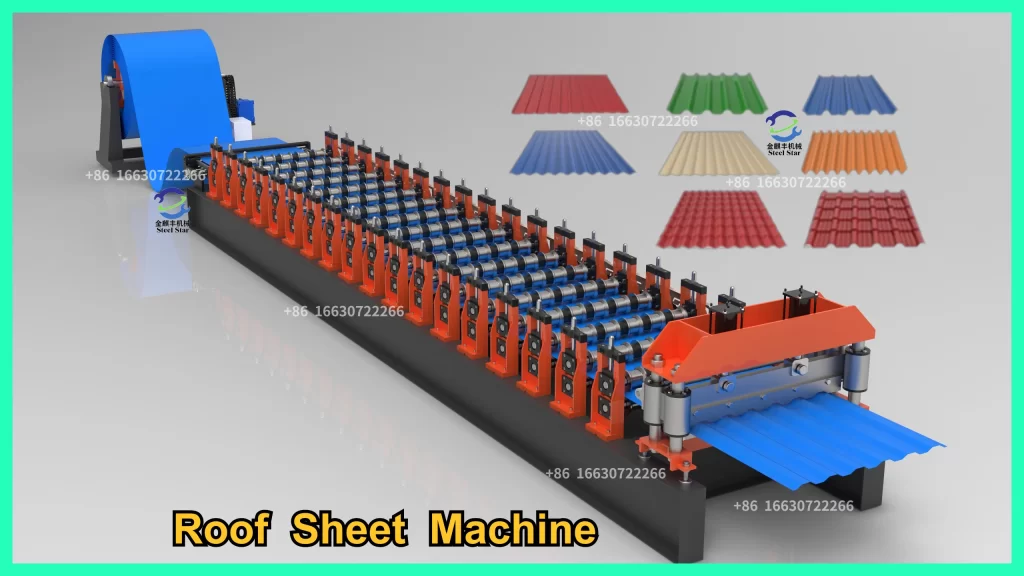

Una máquina perfiladora de láminas para techos es un dispositivo de procesamiento continuo diseñado para moldear bobinas de metal en perfiles específicos para techos mediante operaciones de doblado secuencial. A diferencia de los métodos tradicionales de estampado o doblado, el perfilado logra perfiles consistentes con un mínimo desperdicio de material, lo que la hace ideal para la producción a gran escala. La versatilidad de las máquinas reside en su capacidad para manipular diversos metales, como acero galvanizado, acero inoxidable, aluminio y bobinas prepintadas, adaptándose a diferentes espesores (normalmente de 0,3 a 1,2 mm) y anchos (hasta 1250 mm o personalizados).

1.1 Clasificaciones clave por tipo de perfil

Las perfiladoras de láminas para techos se clasifican principalmente según los perfiles que producen, cada uno adaptado a requisitos estructurales y estéticos específicos:

- Perfiladora de láminas onduladas para techos: Produce láminas onduladas o sinusoidales, reconocidas por su ligereza y rentabilidad. Ampliamente utilizadas en graneros agrícolas, talleres industriales y estructuras temporales gracias a su excelente drenaje de agua y resistencia al viento.

- Perfiladora de láminas trapezoidales para techos: Crea paneles con forma de caja y crestas profundas y uniformes. Este perfil ofrece una mayor resistencia estructural, lo que la convierte en la opción preferida para edificios comerciales, almacenes logísticos y villas de acero ligero. Las velocidades de conformado suelen oscilar entre 8 y 25 m/min, con un corte de precisión que garantiza una precisión de longitud de ±0,5 mm.

- Máquina perfiladora de láminas para techos con junta alzada: Fabrica paneles entrelazados que eliminan los tornillos expuestos, proporcionando una impermeabilidad superior. Ideal para proyectos arquitectónicos modernos, edificios residenciales de alta gama y zonas con condiciones climáticas extremas. Su diseño sin juntas también mejora la estética y la durabilidad.

- Máquina perfiladora de láminas para techos de tejas esmaltadas: Imita la apariencia de las tejas de arcilla tradicionales utilizando bobinas de metal, combinando la durabilidad del metal con el aspecto clásico de los techos de tejas. Popular en construcción residencial y proyectos de restauración patrimonial.

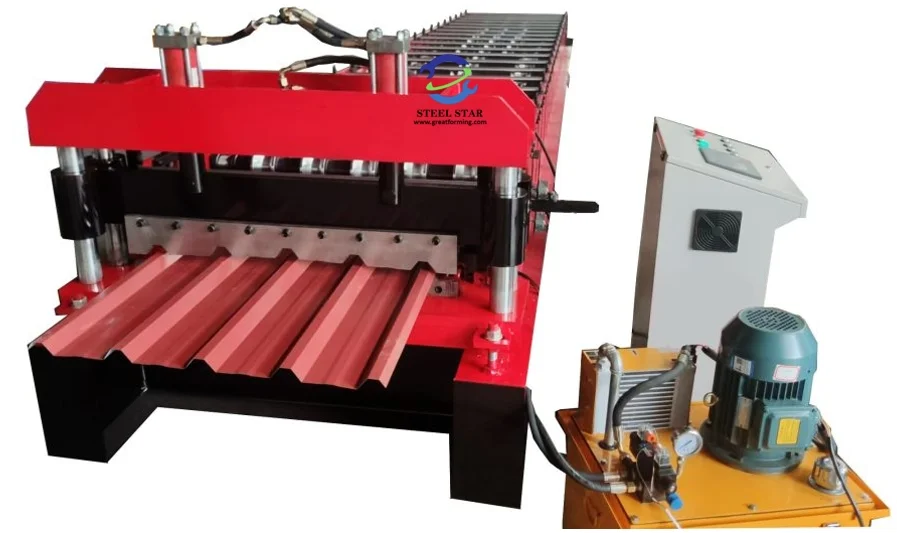

1.2 Componentes principales y principios de funcionamiento

Una línea de perfilado de láminas para techos estándar consta de cinco componentes esenciales que trabajan en sinergia para garantizar una producción eficiente:

- Desenrollador: Alimenta la línea con bobinas planas de metal, con opciones de operación manual o hidráulica para ajustar la tensión y la alineación. Un desenrollado correcto evita la deformación del material y garantiza una alimentación uniforme.

- Unidad de Nivelación y Alimentación: Endereza la tira metálica y la guía hacia las estaciones de conformado. Esta unidad elimina la memoria de la bobina (curvatura residual del almacenamiento) y mantiene la posición precisa del material.

- Estaciones de Perfilado: El corazón de la máquina, compuesto por 10 a 15 juegos de rodillos consecutivos (según el perfil). Cada juego dobla gradualmente la tira metálica hasta lograr el perfil deseado. Los rodillos suelen estar hechos de acero endurecido para herramientas (GCR15 o acero 45#) con recubrimiento de cromo para mayor resistencia al desgaste.

- Sistema de Corte y Punzonado: Recorta la chapa formada a la longitud requerida mediante cortadores hidráulicos o servoaccionados. Las cuchillas de acero CR12MOV de alta calidad garantizan cortes limpios y sin rebabas. Los módulos de punzonado opcionales pueden crear orificios para sujetadores o ventilación.

- Unidad de Apilado y Recogida: Apila automáticamente las chapas terminadas para su embalaje y transporte, lo que reduce la mano de obra y minimiza los arañazos superficiales.

Todo el proceso se controla mediante un sistema PLC (controlador lógico programable), generalmente de Siemens o marcas similares, con una interfaz táctil. Los operadores pueden configurar parámetros como la longitud, la cantidad y la velocidad, lo que permite una producción totalmente automatizada con tan solo uno o dos trabajadores.

Sitio web:

www.greatforming.com (English)

www.arabicgreatforming.com (عربي)

www.russiangreatforming.com(Русский)

www.spanishgreatforming.com(Español)

www.frenchgreatforming.com(Français)

www.portuguesegreatforming.com(Portuguese)