La Máquina Perfiladora de Azulejos Esmaltados: Elegancia de Ingeniería en Metal

En el ámbito de los techos y revestimientos arquitectónicos, pocos materiales poseen el encanto atemporal de los azulejos de cerámica esmaltada. Durante siglos, sus vibrantes colores, su brillo vítreo y su calidad artesanal han adornado edificios históricos de todo el mundo. Sin embargo, el proceso tradicional —moldear la arcilla, aplicar el esmalte y cocer en horno a temperaturas extremas— es inherentemente costoso, pesado y requiere muchos recursos. La búsqueda de un material que pudiera replicar esta apreciada estética, superando sus limitaciones prácticas, dio lugar a una notable proeza de ingeniería: la Máquina Perfiladora de Azulejos Esmaltados.

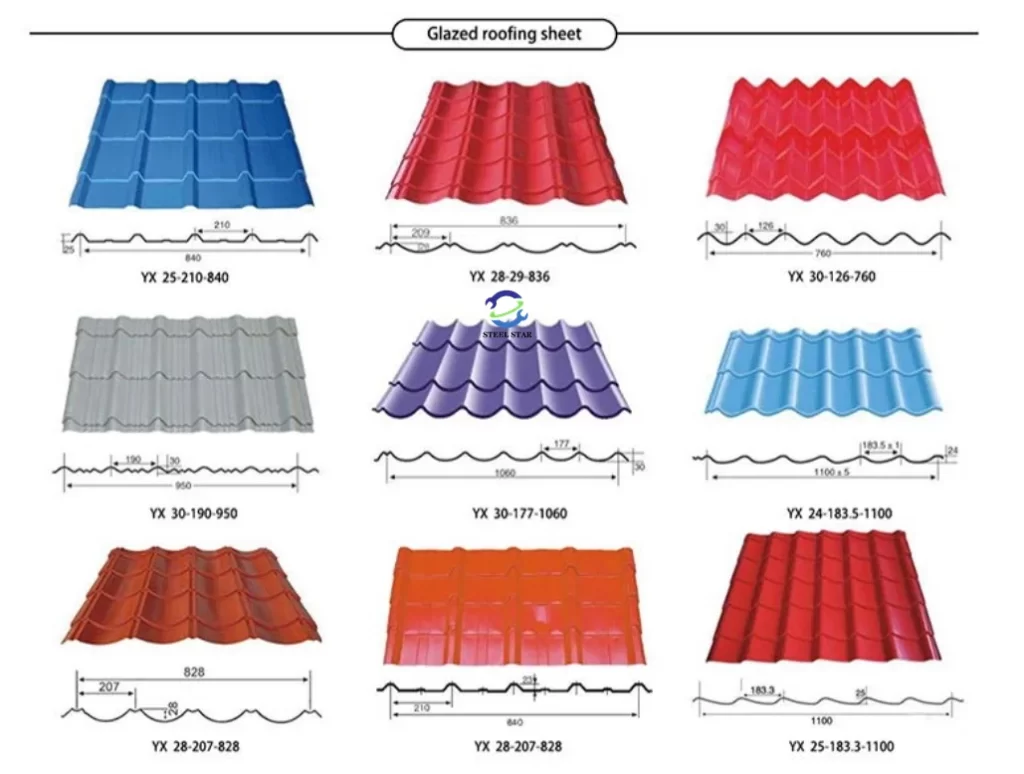

Este sofisticado aparato no trabaja con arcilla ni esmalte en el sentido tradicional. En cambio, es la tecnología clave detrás de la producción de paneles metálicos para techos y paredes que imitan con precisión el perfil tridimensional, las líneas de sombra y, lo más importante, la profundidad visual brillante y abigarrada de las tejas esmaltadas cocidas. Representa la cumbre del recubrimiento de bobinas y el conformado de metal de precisión modernos, creando un producto de alto rendimiento para la envolvente de edificios que equilibra la belleza histórica con la ingeniería contemporánea.

Este artículo profundiza en la tecnología, el proceso y el impacto transformador de esta máquina especializada, explicando cómo convierte bobinas planas de acero o aluminio recubiertas en fachadas arquitectónicas convincentes y duraderas.

La magia comienza mucho antes de que el metal entre en la máquina formadora. El “esmalte” de una teja metálica no es una capa vítrea de cerámica, sino un avanzado sistema de recubrimiento de bobinas multicapa. Comprender esto es clave para apreciar la función de la perfiladora.

Un sustrato típico es acero de alta resistencia (a menudo de grado G550) o aluminio, preacabado en una línea continua de recubrimiento de bobinas que funciona como un proceso previo independiente:

- Pretratamiento químico: La bobina metálica se limpia y se trata químicamente para crear una microsuperficie ideal para la adhesión de la pintura y la resistencia a la corrosión.

- Aplicación de la imprimación: Se aplica una imprimación a base de epoxi o cromato que inhibe la corrosión.

- Capa base e impresión del patrón: Aquí se crea el efecto “esmaltado”. Se aplica un color base sólido. A continuación, técnicas de impresión avanzadas, que a menudo utilizan huecograbado rotativo o recubrimiento con rodillo de precisión, aplican patrones intrincados y multitonales. Esto puede reproducir la sutil variación de color, moteado y matices de textura que se encuentran en los esmaltados artesanales, donde los colores se mezclan y se acumulan, evitando la apariencia plana y uniforme de la pintura estándar. 4. Capa Superior: La Capa de “Esmalte”: La capa líquida final, crucial, es un polímero de alto rendimiento. Para un acabado brillante que imita el esmaltado cerámico, se utiliza un sistema de resina de Fluoruro de Polivinilideno (PVDF) o Poliéster con un modificador de alto brillo. Esta capa se cura para crear una superficie dura, excepcionalmente lisa y reflectante. Para un aspecto esmaltado granular/metálico (imitando algunos esmaltados de gres), se incrustan finos gránulos minerales o escamas metálicas en esta capa.

- Película Protectora (Opcional): Se suele laminar una película de plástico desprendible sobre la superficie para proteger el acabado impecable durante la fabricación, el envío y la instalación.

Esta bobina preacabada y “esmaltada”, con su complejo patrón visual ya instalado, es la materia prima para la máquina perfiladora. La función de la máquina es moldear esta delicada superficie decorada en una compleja forma tridimensional sin rayar, distorsionar ni dañar el patrón.

Anatomía de una máquina perfiladora de tejas esmaltadas

La máquina es una sinfonía de mecánica de precisión, manejo cuidadoso y control digital. Es más delicada y sofisticada que una línea estándar de paneles para techos debido a la necesidad de preservar la superficie decorativa.

Componentes principales y flujo del proceso:

1. El desenrollador de precisión y la guía de entrada:

El proceso comienza con un desenrollador de alta resistencia con control de tensión que sujeta la valiosa bobina recubierta (a menudo de 3 a 10 toneladas). Una mesa guía de entrada, equipada con rodillos de polímero anti-rayaduras, garantiza que la bobina se introduzca en la máquina perfectamente alineada. La tensión es fundamental: un exceso de tensión puede estirar y distorsionar el patrón impreso; una tensión insuficiente puede causar atascos.

2. La estación de estampado (fundamental para la autenticidad):

Antes del conformado principal, la lámina plana suele pasar por una unidad de estampado de precisión. Aquí, un conjunto de rodillos de acero macho/hembra acoplados (o una prensa de matriz plana) imprime una microtextura al metal. No se trata del perfil de la baldosa, sino de una textura superficial —como un sutil tono martillado, veteado o punteado— que reproduce la calidad táctil de la arcilla cocida y disuelve el reflejo de la luz para realzar la profundidad visual del esmaltado. Este paso debe estar perfectamente sincronizado con el patrón impreso.

3. El corazón: El laminador multietapa:

La lámina plana, texturizada e impresa entra en el laminador, una serie de 14 a 24 soportes individuales, cada uno con un conjunto de rodillos de acero para herramientas meticulosamente mecanizados.

Sitio web:

www.greatforming.com (English)

www.arabicgreatforming.com (عربي)

www.russiangreatforming.com(Русский)

www.spanishgreatforming.com(Español)

www.frenchgreatforming.com(Français)

www.portuguesegreatforming.com(Portuguese)